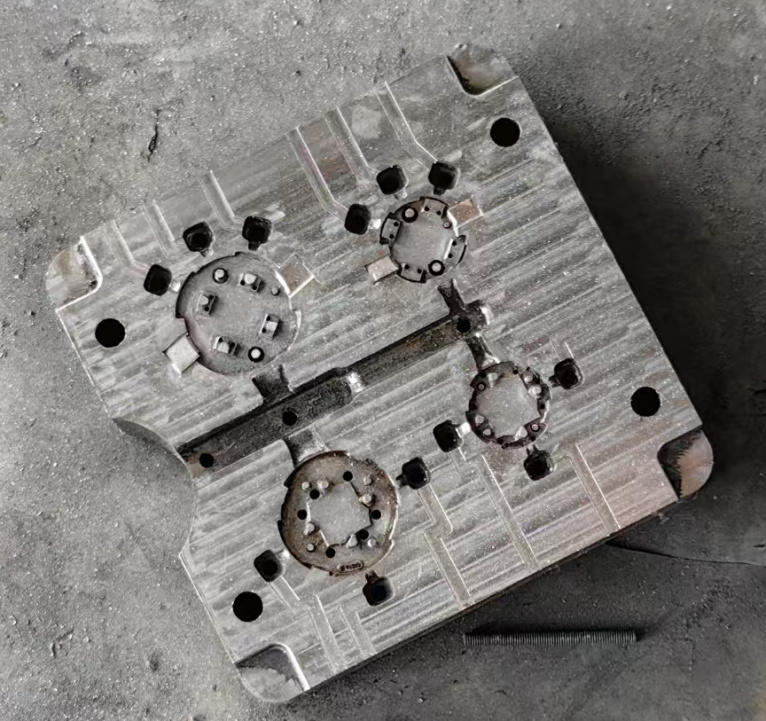

Jak wszyscy wiemy, każda metoda pomiaru twardości, czy to Brinella, Rockwella, Vickersa, czy przenośny twardościomierz Leeba, ma swoje ograniczenia i nie jest wszechstronna. W przypadku dużych, ciężkich i nieregularnych geometrycznie przedmiotów, takich jak ten przedstawiony w poniższym przykładzie, wiele współczesnych metod pomiarowych wykorzystuje przenośne twardościomierze Leeba do kontroli ich twardości.

Dynamiczna metoda pomiaru twardościomierzem Leeba ma wiele czynników wpływających na dokładność pomiaru, takich jak: moduł sprężystości materiału, zużycie głowicy kulowej, chropowatość powierzchni przedmiotu obrabianego, promień krzywizny, głębokość warstwy utwardzonej powierzchniowo itp. W porównaniu ze statycznymi metodami pomiaru Brinella, Rockwella i Vickersa, błąd jest stosunkowo znacznie większy. Jeśli twardość wymaga większej dokładności, jak wybrać twardościomierz?

Tego rodzaju ciężki przedmiot obrabiany w procesie standardowego badania twardościomierzem, obciążanie i rozładowywanie twardościomierza przed badaniem oraz jego rozładowywanie, wiąże się z dużym obciążeniem w procesie operacyjnym. Jak zatem wybrać twardościomierz? Poniżej zaleca się użycie twardościomierza z mechanizmem podnoszenia głowicy, aby przeprowadzić cały proces badania. Jak pokazano poniżej:

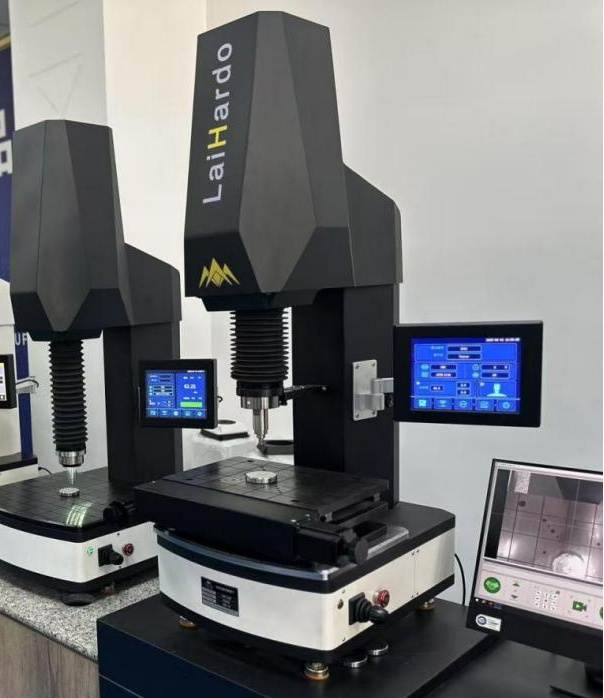

To rozwiązanie do badania twardości umożliwia wykonywanie badań twardości metodą Rockwella/Vickersa i Brinella zgodnie z normami dotyczącymi badań twardości (GB/T 231.1, GB/T 4340.1, ISO6507, ISO6508, ASTM E18 itp.) i spełnia wymagania dotyczące precyzyjnego badania i wydajnej produkcji ciężkich elementów obrabianych.

Twardościomierz z automatycznym podnoszeniem głowicy posiada stały stół roboczy, co zmniejsza błąd spowodowany przez śrubę i podnoszenie stołu roboczego, co przekłada się na dokładność pomiaru twardości. Stół roboczy jest duży i umożliwia ważenie dużych elementów. Pomiar jednym przyciskiem znacznie zmniejsza błąd pomiaru i skraca czas pracy testera, co jest wygodne i szybkie.

Czas publikacji: 23-04-2025