Istnieje wiele rodzajów powłok metalicznych. Różne powłoki wymagają różnych sił testowych w badaniu mikrotwardości, a siły te nie mogą być dobierane losowo. Zamiast tego, testy należy przeprowadzać zgodnie z wartościami sił testowych zalecanymi przez normy. Dzisiaj przedstawimy głównie mikrotwardość Vickersa powłok cynkowych lub powłok ze stopów cynku, aluminium i magnezu nakładanych na stal.

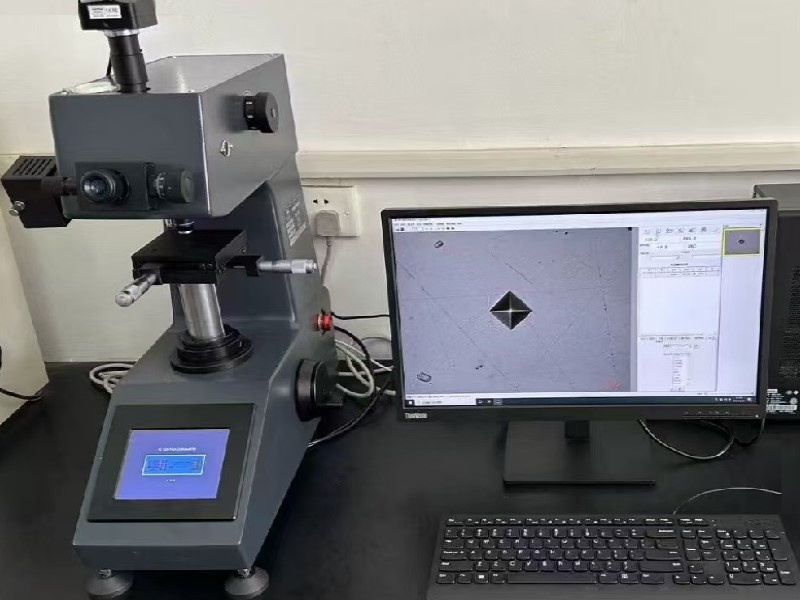

1. Przygotowanie wysokiej jakości próbek metalograficznych powłok cynkowych (lub aluminiowo-magnezowych) to pierwszy etap badania powłok. Przygotowanie próbek powłok cynkowych obejmuje wiele etapów, w tym pobranie próbek, montaż oraz wstępne szlifowanie i polerowanie. Celem przygotowania takich próbek jest zeszlifowanie przekroju poprzecznego przedmiotu obrabianego do uzyskania gładkiej, płaskiej powierzchni, która umożliwia wyraźną wizualizację odcisków Vickersa, ułatwiając dokładny pomiar wymiarów odcisków w celu uzyskania wartości twardości.

2. Badanie twardości powłok cynkowych: ze względu na stosunkowo grubą powłokę cynkową, badania twardości można przeprowadzać z różnymi siłami nacisku. W przypadku tej samej próbki, im mniejsza siła nacisku, tym mniejszy jest rozmiar wgłębienia; i odwrotnie, im większa siła nacisku, tym większy jest rozmiar wgłębienia. Jeśli powłoka wokół wgłębienia wykazuje oznaki pęknięć lub odkształceń, należy zastosować mniejszą siłę nacisku. Proces ten powtarza się, aż powłoka wokół wgłębienia Vickersa pozostanie względnie nienaruszona i bez odkształceń – ten poziom siły nacisku jest odpowiedni dla danej próbki.

2.1 Różne grubości powłok odpowiadają określonym zakresom sił testowych, co ma kluczowe znaczenie dla uniknięcia zniekształceń wyników badań. Poniżej znajduje się odniesienie do doboru sił testowych dla typowych powłok (cynkowanie, chromowanie), stosowanych w mikrotwardościomierzach Vickersa (HV):

| Rodzaj powłoki | Powłoka Grubość (μm) | Polecić Siła testowa (dziewczyna) | Odpowiedni Skala HV | Kluczowe środki ostrożności |

| Cynk Platerowanie | 5 ~ 15 | 25 ~ 50 | HV0,025, HV0,05 | Cynkowanie jest stosunkowo miękkie (zwykle HV50~150); niewielka siła zapobiega nadmiernym wgnieceniom. |

| Cynk Platerowanie | 15 ~ 50 | 50 ~ 100 | HV0.05, HV0.1 | W miarę zwiększania grubości można odpowiednio zwiększyć siłę, aby zapewnić wyraźne krawędzie wcięcia. |

| Chrom Platerowanie | 1 ~ 5 | 10 ~ 25 | HV0,01, HV0,025 | Twardy chrom (HV800~1200) ma dużą twardość; niewielka siła zapobiega uszkodzeniu wgłębnika. |

| Chrom Platerowanie | 5 ~ 20 | 25 ~ 100 | HV0,025, HV0,1 | Przy grubości ≥ 10 μm, siła HV0.1 zapewnia równowagę między dokładnością i wydajnością. |

| Złożony Powłoka | <5 | ≤25 | HV0,01, HV0,025 | W przypadku powłok ze stopu cynku i niklu oraz stopu chromu i niklu należy bezwzględnie zapobiegać wnikaniu wgnieceń w powłokę. |

2.2 Inne kluczowe czynniki wpływające

Oprócz grubości, na wybór siły testowej wpływają również dwa następujące czynniki, które należy ocenić na podstawie rzeczywistych scenariuszy:

Zakres twardości powłoki:

Powłoki miękkie (np. cynkowanie, HV < 200): Zbyt mała siła nacisku może spowodować rozmycie odcisków z powodu odkształcenia plastycznego powłoki. Zaleca się wybór górnej granicy zalecanego zakresu (np. grubość 10 μm, siła nacisku 50 gf).

Twarde powłoki (np. chromowanie, HV > 800): Wysoka twardość skutkuje małymi wgnieceniami, dlatego siła pomiaru nie powinna być zbyt mała (np. przy grubości 5 μm należy wybrać siłę pomiaru 25 gf), aby błąd pomiaru przekątnej wgniecenia nie przekroczył ±5%.

2.3 Wymagania norm i specyfikacji

Różne branże mają jasne standardy. Na przykład:

W przemyśle motoryzacyjnym powszechnie stosuje się normę ISO 14577 (Instrumental Indentation Test), która umożliwia dostosowanie wartości siły w zależności od grubości powłoki;

W ogólnym przemyśle stosuje się normę ASTM E384, która wymaga, aby przekątna wgłębienia była ≤ 1/2 grubości powłoki i ≥ 10-krotnością promienia końcówki wgłębnika (aby uniknąć efektu końcówki).

Podsumowując, dobór siły pomiarowej do mikro-testów twardości Vickersa powłok metalicznych powinien odbywać się zgodnie z zasadą „najpierw grubość, regulacja twardości i standardowa gwarancja”:

Najpierw należy określić zakres siły testowej na podstawie grubości powłoki (patrz tabela powyżej);

Dostosuj wartość siły w zależności od twardości powłoki (wybierz górną granicę dla powłok miękkich i dolną granicę dla powłok twardych);

Na koniec należy dostosować się do standardów branżowych (takich jak ISO 14577 i ASTM E384), aby zagwarantować wiarygodność wyników testów.

Czas publikacji: 03.09.2025